Proiecte

• Compozite ecologice realizate prin tehnici de imprimare 3D pentru obținerea panourilor fonoabsorbante (PN-III-P1-1.1-TE-2021-0294)

Scopul principal al proiectului a fost de obținere a panourilor fonoabsorbante cu proprietăți ridicate și anume: I) Obținerea de panouri fonoabsorbante din materiale eco-compozite reciclate (cu miez din celuloză și ranforsat cu amestec de ceară de albine / rășină de brad / pulbere de coada calului); ii) Obținerea de panouri fonoabsorbante printate 3D din materiale biodegradabile și ecologice. Cele mai bune rezultate obținute au fost obținute în cazul panourilor eco-compozite, panouri cu un coeficient de absorbție fonică α = 0.99, care fac obiectul cererii de brevet național A 2024 00099 și cererii de brevet internațional PCT/RO2024/000011.

Membrii proiectului:

- CS II dr. ing. Mihai-Alin POP - Director de proiect

- Conf. dr. ing. Cătălin CROITORU

- Șef lucr. dr. ing. Sebastian-Marian ZAHARIA

- CS II dr. ing. Mihaela Codruța COȘNIȚĂ

- Șef. lucr. dr. ing. Cosmin SPÎRCHEZ

- CS dr. ing. Simona Corina MATEI

• Straturi subțiri multifuncționale de tip oxinitruri binare depuse prin pulverizare reactivă în regim magnetron (PN-III-P1-1.1-TE-2019-1209)

Scopul proiectului a fost studiul variației chimice, structurale, morfologice și, în consecință, a proprietăților filmelor subțiri de tip oxinitrură cu componente multiple, pe bază de Me1/Me2, unde Me1 = Ta, Zr și Me2 = Ti (de exemplu, TaTiON, ZrTiON), obținute prin pulverizarea simultană a două ținte metalice (Ti, Ta, Zr de înaltă puritate), cu adăugarea în diferite proporții de gaze reactive (N2 și O2). Elementele au fost alese în funcție de raza lor atomică, pentru a obține rețele cristaline distorsionate, ceea ce ar putea duce la variația proprietăților (de exemplu, creșterea durității). Acoperirile studiate pe bază de ZrTiON și TaTiON au evidențiat rezultate semnificative în ceea ce privește potențialul ca material multifuncțional (fotocataliză, acoperiri rezistente la coroziune, acoperiri cu proprietăți mecanice îmbunătățite, etc), în funcție de parametrii de procesare utilizați.

Membrii proiectului:

- Dr. ing. Daniel CRISTEA - Director de proiect

- Dr. ing. Cătălin CROITORU

- Dr. ing. Camelia GABOR

- Dr. ing. Ioana GHIUȚĂ

- Dr. fiz. Ioana-Laura VELICU

- Dr. fiz. Vasile TIRON

- Dr. ing. Alexandru Horia MARIN

• Driving up Reliability and Efficiency of Additive Manufacturing (DREAM – Horizon 2020)

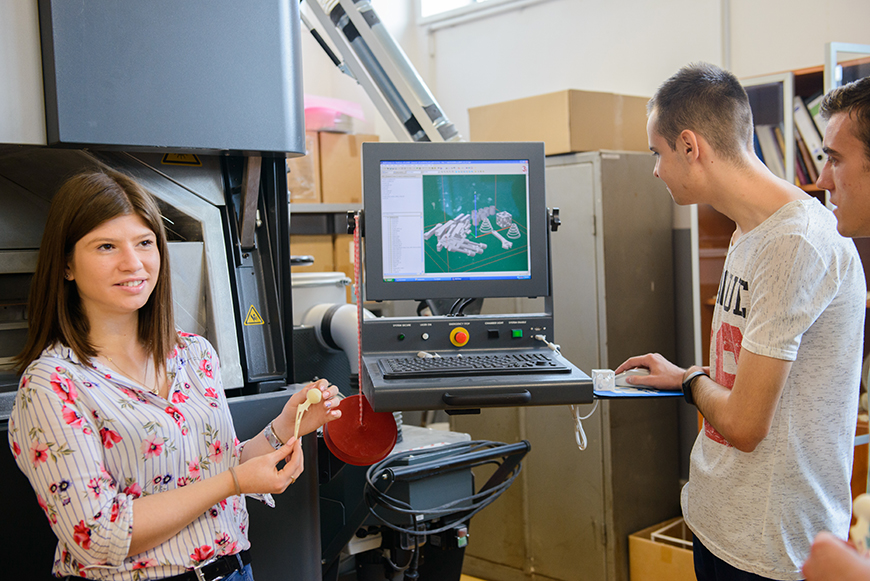

Scopul proiectului DREAM a fost acela de a îmbunătăți semnificativ performanța procesului de fabricație aditivă – PBF (Powder Bed Fusion) – pentru obținerea de componente din titan, aluminiu și oțel, concomitent cu creșterea rezistenței la oboseală și a duratei de serviciu. Motivația proiectului a fost de a depăși stadiul actual al tehnologiei bazate pe laser PBF, prin stăpânirea tuturor etapelor lanțului de procesare. Printre numeroasele aplicații industriale care pot fi obținute din PBF, proiectul s-a concentrat pe componente pentru aplicații protetice, auto și injecție mase plastice pentru a optimiza procedura de fabricație din titan, aluminiu și oțel. Proiectul a fost lansat în 1 octombrie 2016 cu durata de 36 luni. A fost proiect internațional de tip HORIZON 2020 în care Universitatea Transilvania din Brașov a avut rolul de partener.

Membrii proiectului:

- Prof. dr. ing. Daniel MUNTEANU – director de proiect Universitatea Transilvania din Brașov

- Conf. dr. ing. Sorin MUNTEANU

- Conf. dr. ing. Tibor BEDŐ

- Șef lucr. dr. ing. Daniel CRISTEA

- Șef lucr. dr. ing. Camelia GABOR

- CS III dr. ing. Mihai Alin POP

- Prof. dr. ing. Béla VARGA

- Dr. ing. Ioana GHIUȚĂ

•Optimizarea ecotehnologiei de călire inductivă a inelelor de rulmenți de mari dimensiuni (Bridge Grant)

Obiectivul general al proiectului a fost optimizarea parametrilor tehnologici specifici operației de călire prin inducție a inelelor de rulmenți, respectiv reducerea cu cca. 30% a rebuturilor obținute. Obiectivele specifice au fost: determinarea condițiilor tehnologice care conduc la apariția defectelor; ierarhizarea factorilor de risc și stabilirea unor metodologii de reacție; implementarea rezultatelor simulărilor proceselor de încălzire/răcire, prin propunerea unor noi geometrii de inductori, care țin cont de configurațiile noilor produse. Rezultatul urmărit a fost obținerea unui strat durificat la suprafața activă a inelului de rulment, uniform atât pe circumferință cât și în secțiune, cu o grosime prestabilită. Instituția finanțatoare este Unitatea Executivă pentru Finanțarea Învățământului Superior, al Cercetării, Dezvoltării și Inovării, CNCS-UEFISCDI. Proiectul este de tip BRIDGE, cu durata de 24 de luni: 30.09.2016 – 30.09.2018.

Membrii proiectului:

- Prof. dr. ing. Daniel MUNTEANU – director de proiect

- Conf. dr. ing. Sorin MUNTEANU

- Șef lucr. dr. ing. Daniel CRISTEA

- Conf. dr. ing. Tibor BEDŐ

- Șef lucr. dr. ing. Camelia GABOR

- CS III dr. ing. Mihai Alin POP

- Prof. dr. ing. Ioan MILOȘAN

•Servicii de cercetare industrială structură suprafață implant: caracteristici mecanice – DENTIX

Principalul obiectiv al proiectului a fost de a efectua cercetări privind structura suprafeței unui implant dentar. De asemenea au fost realizate cercetări privind caracteristicile mecanice, atât ale materialului implantului cât și a implantului propriu-zis. Din punct de vedere al rezistenței mecanice și al reacției cu țesuturile învecinate, titanul răspunde cel mai bine cerințelor organismelor vii cu care intră în contact. Titanul poate fi utilizat în stomatologie atât în stare pură, cât și sub formă de aliaj. Titanul pur întrunește caracteristicile necesare pentru realizarea unui implant dentar. Cea mai importantă proprietate a acestuia este rezistența la coroziune, care se datorează peliculei de dioxid de titan ce se formează la contactul cu mediul înconjurător și a cărui grosime crește proporțional cu timpul de expunere. Regenerarea continuă a acestei pelicule conferă titanului o bună rezistență la coroziune. Proiectul a fost câștigat în urma unei licitații publice privind servicii de cercetare, licitație organizată de Dentix Millenium SRL.

Membrii proiectului:

- Conf. dr. ing. Sorin MUNTEANU – director de proiect

- Prof. dr. ing. Aurel CRIȘAN

- Prof. dr. ing. Béla VARGA

- Prof. dr. ing. Virgil GEAMĂN

- Conf. dr. ing. Tibor BEDŐ

- Șef lucr. dr. ing. Daniel CRISTEA

- Șef lucr. dr. ing. Camelia GABOR

- CS III dr. ing. Mihai Alin POP

• Driving up Reliability and Efficiency of Additive Manufacturing – Premiere H2020

Scopul acestui proiect a fost studiul efectului direcției de construcție prin fabricație aditivă asupra anizotropiei unor piese confecționate din materiale plastice, în ceea ce privește o serie de proprietăți mecanice (duritate, modul de elasticitate, rezistența la rupere, rezistența la uzură, ș.a.). Proprietățile pieselor obținute prin fabricație aditivă diferă în primul rând în funcție de tipul procesului aplicat, existând mai multe metode de printare 3D, fiecare cu avantajele și dezavantajele sale. Porozitatea favorizează propagarea fisurilor afectând proprietățile mecanice ale pieselor obținute. Din acest motiv obiectivul principal al optimizării proceselor de fabricație aditivă este obținerea unor densități de peste 99,5% în piesele realizate. Obținerea unor produse cu caracteristici funcționale optime depinde în mare măsură de direcția de construcție. În același timp, costul produsului depinde inclusiv de direcția de construcție și de poziționarea acestuia în spațiul de lucru, datorită faptului că, de regulă, pulberea din spațiul de lucru, chiar dacă nu este sinterizată în timpul procesului, este considerată parțial uzată. Proiectul s-a desfășurat în perioada 2017 – 2019.

Membrii proiectului

- Prof. dr. ing. Daniel MUNTEANU – director de proiect

- Conf. dr. ing. Sorin MUNTEANU

- Șef lucr. dr. ing. Daniel CRISTEA

- Conf. dr. ing. Tibor BEDŐ

- Șef lucr. dr. ing. Camelia GABOR

- CS III dr. ing. Mihai Alin POP