Produse și servicii cu potențial inovativ

Sinteza și procesarea materialelor

Principalele arii de activitate din cadrul acestui domeniu sunt sinteza și procesarea materialelor metalice, ceramice și compozite.

Sinteza materialelor metalice implică crearea de aliaje, structuri intermetalice și alte structuri cu proprietăți specifice prin combinarea elementelor și compușilor prin tehnici fizice și chimice avansate, cum ar fi topirea, turnarea, depunerea de straturi subțiri, fabricația aditivă și metodele la nanoscală. Metodele variază de la reacții în stare solidă ale pulberilor metalice mixte până la solidificarea rapidă a aliajelor topite, care poate produce materiale amorfe, până la abordări extrem de controlate, cum ar fi fabricația aditivă bazată pe laser și sinteza chimică bazată pe soluții pentru structuri nanometrice.

• Topire și solidificare:

Această metodă tradițională implică topirea elementelor sau pulberilor metalice și apoi controlul vitezei de răcire pentru a forma structura solidă dorită, inclusiv crearea de sticle metalice (aliaje amorfe).

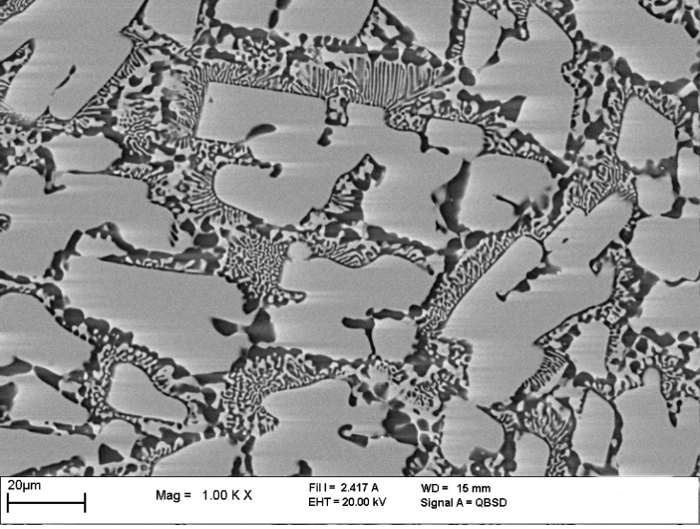

Microstructura unui aliaj AlCu35 după turnare gravitațională

Benzi cu structură amorfă obținute prin melt-spinning, din aliaj de tip AlCu10

• Sinteza bazată pe soluții:

Reacțiile chimice într-o soluție pot fi utilizate pentru a crea diverse forme de materiale metalice și ceramice, inclusiv nanomateriale cu forme bine definite (nanoparticule, nanofolii, etc).

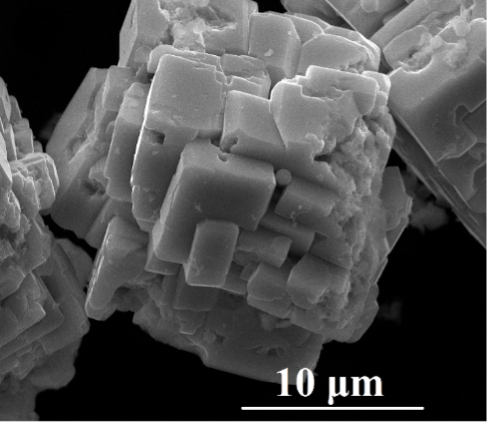

Pulberi de ferită de bismut preparate prin metoda hidrotermală în câmp de microunde

• Metalurgia pulberilor

Metalurgia pulberilor este un proces de fabricație care creează componente din pulberi metalice prin amestecarea, compactarea lor în forma dorită și apoi încălzirea lor sub punctul lor de topire (sinterizare) pentru a fuziona particulele. Se pot produce pulberi cu diverse compoziții și granulații utilizând măcinarea în moara planetară cu bile. Pe lângă obținerea materialelor pulverulente se pot obține și pulberi cu caracteristici speciale prin procedeul alierii mecanice.

Spumă metalică pe bază de Cu, obținută prin metalurgia pulberilor, utilizând clorură de sodiu ca agent porogen. Spuma obținută prezintă potențial în aplicații precum filtrare, schimb termic sau amortizor de impact.

• Depunerea de straturi subțiri

Obținerea de straturi subțiri presupune depunerea unui material pe un substrat, prin metode fizice, chimice sau combinate. Se pot obține straturi subțiri metalice, ceramice sau compozite, atât prin evaporare termică sau pulverizare magnetron, cât și prin spin-coating sau dip-coating. Aceste straturi sunt esențiale în tehnologii precum electronica, optica și medicina pentru a îmbunătăți caracteristici precum conductivitatea, duritatea, durabilitatea sau transparența optică.

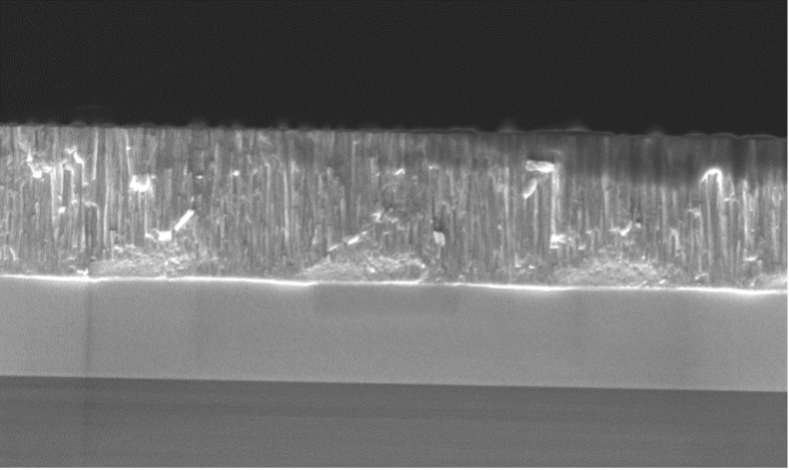

Strat subțire de tip nitrură de crom obținut prin pulverizare reactivă în sistem magnetron, observat la microscop electronic cu baleiaj, în secțiune.

• Tratamente termice

Proprietățile materialelor sunt în mare măsură influențate de tratamentele termice la care acestea sunt supuse. Tratamentul termic implică încălzirea și răcirea controlată a metalelor pentru a le modifica microstructura și a îmbunătăți proprietățile mecanice precum duritatea, rezistența, ductilitatea și rezistența la uzură. Procesele comune includ recoacerea (înmuiere, creșterea ductilității), călirea (răcire rapidă pentru duritate), revenirea (reîncălzirea după călire pentru a reduce fragilitatea) și normalizarea (încălzirea peste temperatura critică și răcirea în aer pentru modificarea formei și dimensiunilor grăunților cristalini).

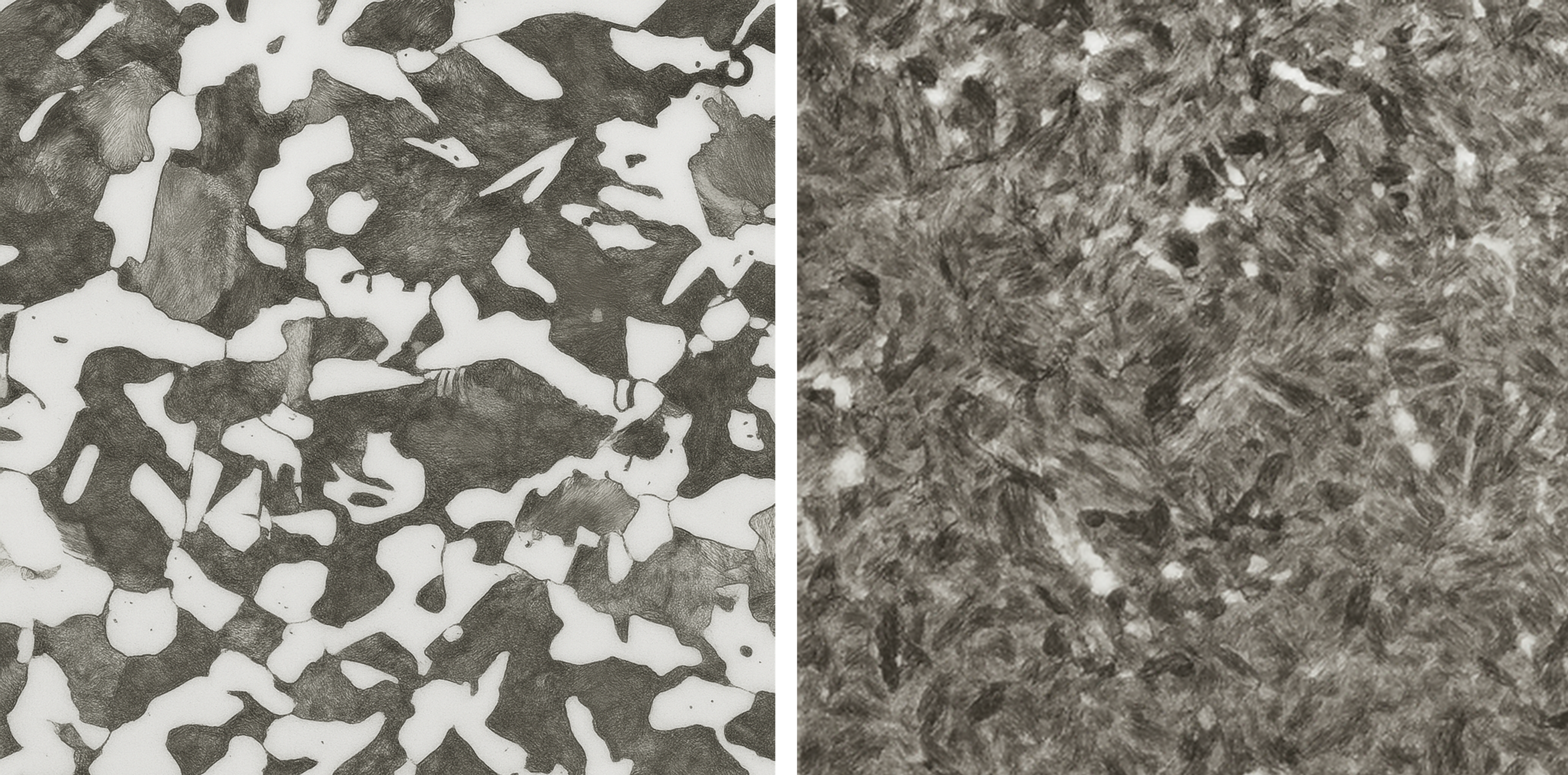

Microstructura unui oțel EN 1.0503 înainte (stânga) și după tratamentul termic de călire și revenire (dreapta). Tratamentul termic conferă materialului un echilibru optim între duritate și tenacitate.

• Deformări plastice

Deformarea plastică este modificarea permanentă și ireversibilă a formei unui material atunci când este supus unor solicitări care depășesc limita sa de curgere. Acest proces rezultă din modificări ale structurii interne a materialului. Proprietățile materialului pot fi semnificativ diferite față de cele ale materialului turnat, datorită modificărilor structurale.

Semifabricat din oțel, supus deformării plastice

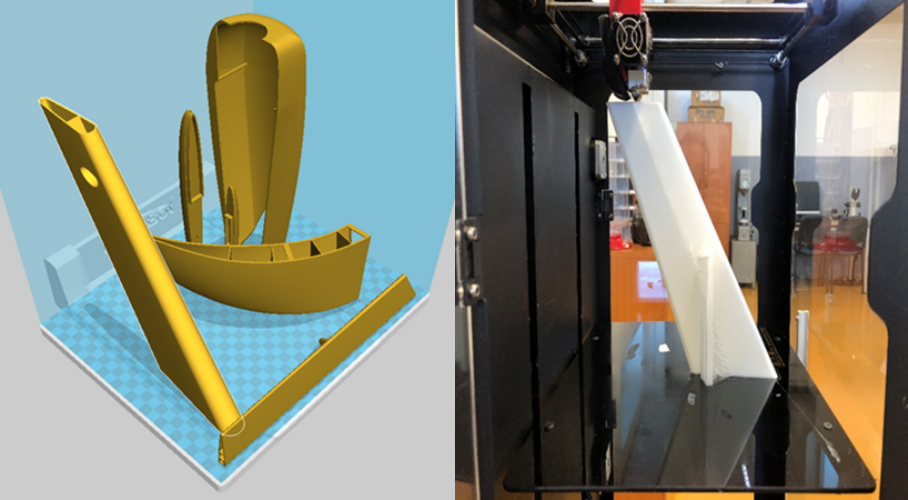

• Fabricația aditivă

Fabricația aditivă (imprimarea 3D) este un proces care creează obiecte tridimensionale prin depunerea strat cu strat a materialului dintr-un fișier de design digital, spre deosebire de metodele tradiționale care presupun îndepărtarea de material. Aceasta utilizează diverse materiale precum materiale plastice, metale, ceramică și compozite pentru a produce prototipuri, piese personalizate, scule și produse finale funcționale în industrii precum industria auto, aerospațială și medicală.

Elemente din PLA Glass (filament armat cu fibră de sticlă), obținute prin fabricație aditivă, pentru un vehicul aerian fără pilot

Testarea și caracterizarea materialelor

Testarea și caracterizarea materialelor presupune investigarea proprietăților materialelor, de natură chimică, structurală, morfologică, mecanică, termică, electrică, etc. pentru a determina performanța materialelor în diverse industrii. Utilizând atât teste nedistructive, cât și teste distructive, aceste practici evaluează proprietățile materialelor pentru a se asigura că materialele rezistă cerințelor operaționale.

Infrastructura centrului permite:

• Determinarea compoziției chimicea aliajelor metalice masive pe bază de fier, titan, aluminiu sau cupru.

Probe analizate prin spectrometrie de emisie optică cu scânteie

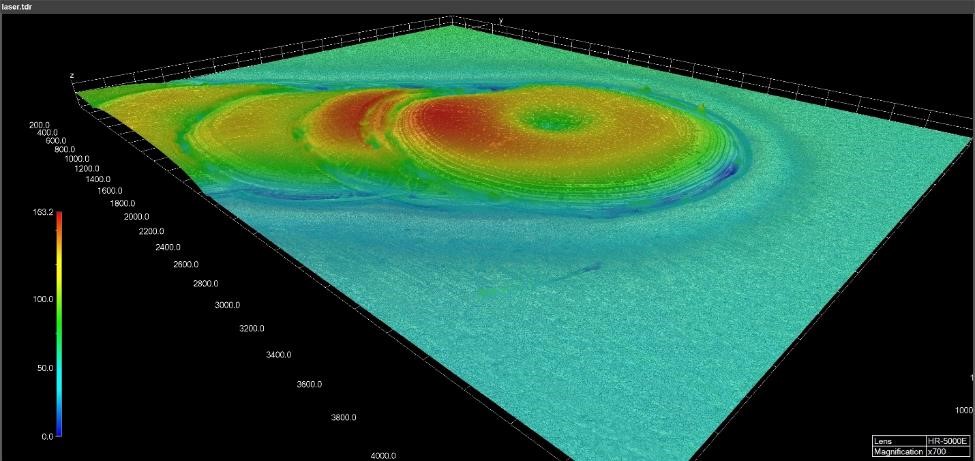

• Analiza morfologică și metalografică la nivel macro și microscopic

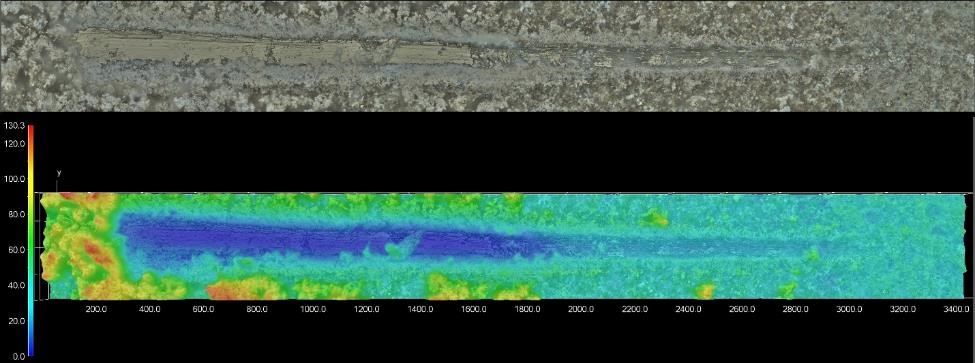

Morfologia unei suprafețe prelucrate cu fascicul laser

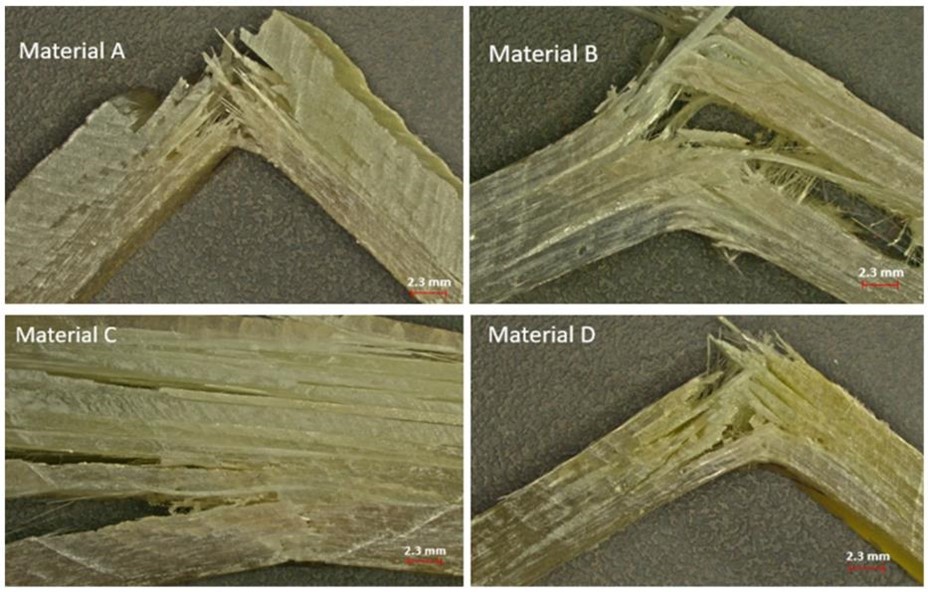

• Analiza proprietăților mecanice(teste de tracțiune, compresiune, încovoiere) la temperatura camerei sau în domeniul de temperatură -150°C ÷ 1200°C

Compozite de poliester ranforsate cu fibră de sticlă, supuse testului de încovoiere.

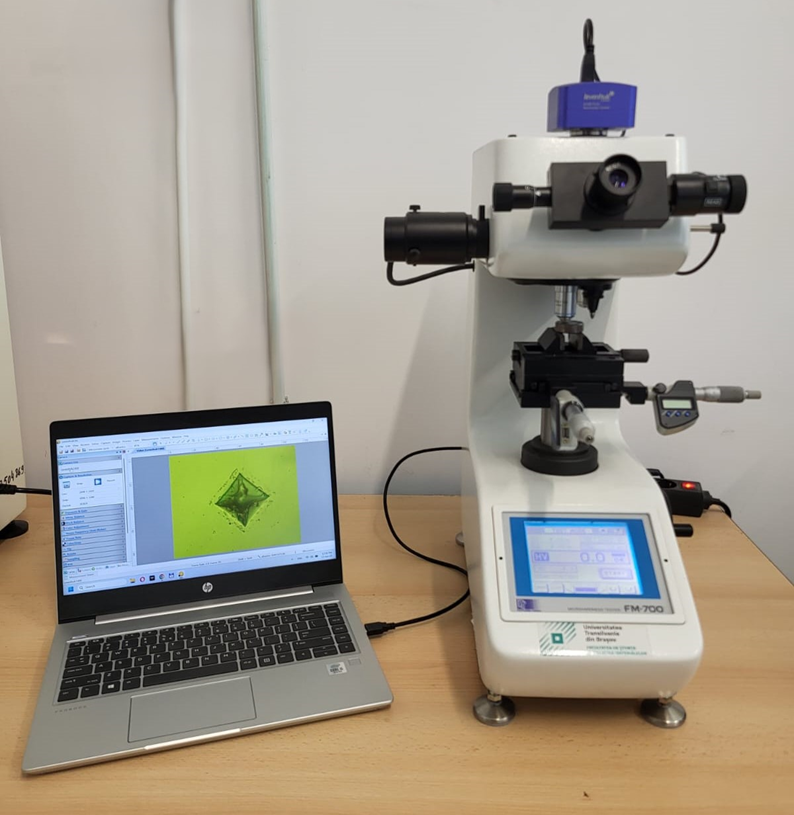

• Determinarea durității materialelor metalice și ceramice prin metode diverse (Vickers, Rockwell, Brinell) și a materialelor polimerice prin metoda Shore

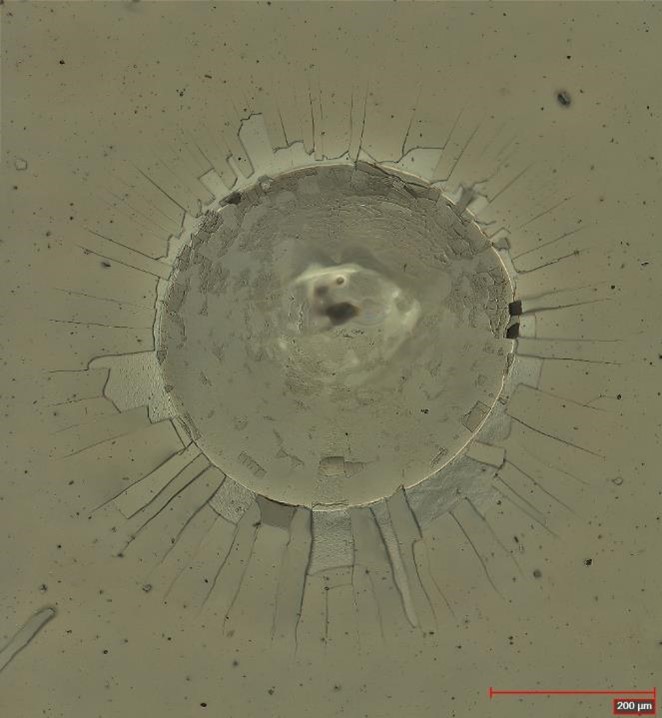

Amprentă de geometrie Vickers obținută pe microdurimetru

• Determinarea caracteristicilor mecanice ale suprafețelor sau ale straturilor subțiri, prin metoda nanoindentării, microzgârierii (aderența la substrat), rezistenței la uzură (tribologie) în diverse condiții

Microzgârieturi pe suprafața unei acoperiri obținute prin Plasma Electrolytic Oxidation

Determinarea aderenței la substrat prin metoda Mercedes. Se pot observa fisuri radiale și desprinderi ale stratului.

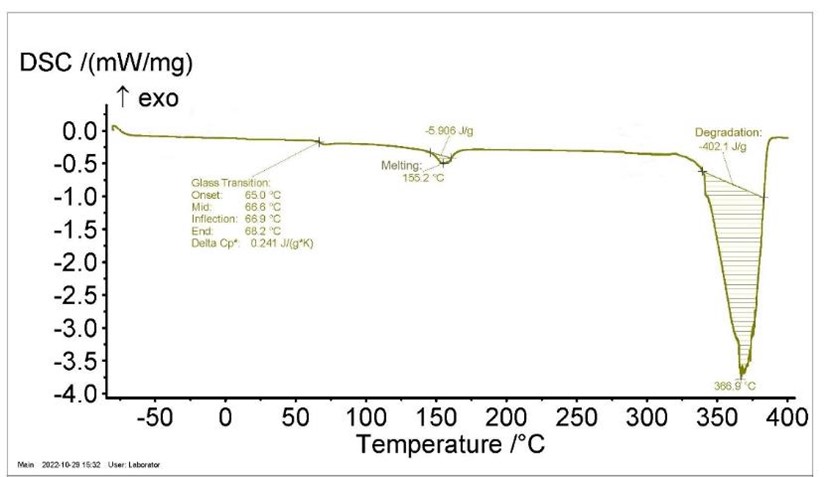

• Determinarea proprietăților termice ale materialelor, cu ajutorul dilatometriei (RT – 1200°C), a DSC – calorimetrie diferențială cu scanare (-150°C – 600°C), DTA – analiză termică diferențială, TG – analiză termogravimetrică (RT – 1600°C).

Termograma obținută prin calorimetrie cu scanare diferențială (DSC) pentru poli(acidul lactic) (PLA - un polimer utilizat frecvent în ambalaje biodegradabile și în tehnologia de imprimare 3D), unde sunt identificate principalele tranziții fizico-chimice: tranziția sticloasă, asociată cu înmuierea materialului, procesul de topire și etapa de degradare termică.

• Determinarea rezistenței la coroziune, prin teste de coroziune accelerată sau prin teste de electrochimie

Efectul atmosferei corozive asupra unui oțel rapid, în funcție de timpul de expunere

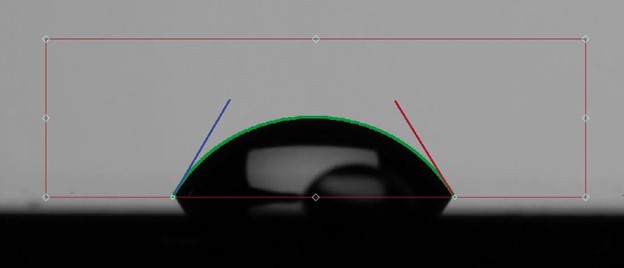

• Determinarea caracteristicilor optice de suprafață (culoare, reflectanță) și a umectabilității

Determinarea unghiului de contact al unei soluții pe o suprafață.

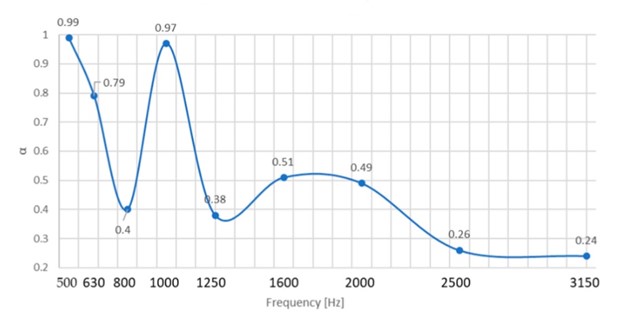

• Determinarea caracteristicilor acustice ale materialelor, cu ajutorul unui tub de impedanță

Variația coeficientului de absorbție fonică în funcție de frecvență, pentru un panou fonoabsorbant obținut prin fabricație aditivă.

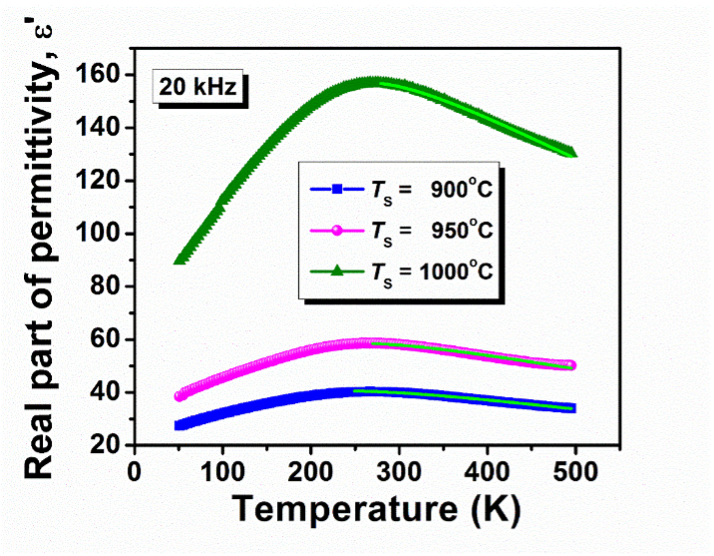

• Determinarea caracteristicilor electrice ale materialelor (rezistivitate, comportament dielectric, etc).

Dependența de temperatură a părții reale a permitivității ε′(T) înregistrată la o frecvență de 20 kHz pentru ceramica cu entropie înaltă Bi0.2K0.2Ba0.2Ca0.2Sr0.2TiO3 consolidată prin sinterizare convențională la diferite temperaturi